Search

Recent Posts

Tabs Widget

Vivamus imperdiet condimentum diam, eget placerat felis consectetur id. Donec eget orci metus, ac ac adipiscing nunc.

Pellentesque fermentum, ante ac felis consectetur id. Donec eget orci metusvivamus imperdiet.

Photo Stream

Blog Tags

Latest Tweets

Назначение:

отопление жилых, производственных, складских и др. помещений

Технические характеристики:

Чугунный, секционный, с водоохлаждаемыми колосниками

Наличие терморегулятора, шиберной заслонки, регулятора вторичного воздуха, термометра

Тепловая мощность – 31 800 ккал/час (34 кВт)

Вид топлива – кокс, каменный уголь (26~30 МДж/кг-1), дрова

Ориентировочное время сгорания топлива (каменный уголь) – > 4 ч

Максимальное рабочее давление – 3 кгс/см2

Объем воды в котле – 24,3 л

Объем камеры сгорания – 0,05 м3

Глубина топки – 445 мм

Габаритные размеры (вхшхг) – 947х450х809 мм

Количество секций - 5

Диаметр патрубков отопления – 50 мм

Диаметр дымохода – 180 мм

Вес – 232 кг

Назначение:

отопление жилых, производственных, складских и др. помещений

Технические характеристики:

Чугунный, секционный, с водоохлаждаемыми колосниками

Наличие терморегулятора, шиберной заслонки, регулятора вторичного воздуха, термометра

Тепловая мощность – 23 200 ккал/час (27 кВт)

Вид топлива – кокс, каменный уголь (26~30 МДж/кг-1), дрова

Ориентировочное время сгорания топлива (каменный уголь) – > 4 ч

Максимальное рабочее давление – 3 кгс/см2

Объем воды в котле – 20,3 л

Объем камеры сгорания – 0,04 м3

Глубина топки – 345 мм

Габаритные размеры (вхшхг) – 947х450х709 мм

Количество секций - 4

Диаметр патрубков отопления – 50 мм

Диаметр дымохода – 180 мм

Вес – 198 кг

Назначение:

отопление жилых, производственных, складских и др. помещений

Технические характеристики:

Чугунный, секционный, с водоохлаждаемыми колосниками

Наличие терморегулятора, шиберной заслонки, регулятора вторичного воздуха, термометра

Тепловая мощность – 14 600 ккал/час (17 кВт)

Вид топлива – кокс, каменный уголь (26~30 МДж/кг-1), дрова

Ориентировочное время сгорания топлива (каменный уголь) – > 4 ч

Максимальное рабочее давление – 3 кгс/см2

Объем воды в котле – 16,3 л

Объем камеры сгорания – 0,03 м3

Глубина топки – 245 мм

Габаритные размеры (вхшхг) – 947х450х609 мм

Количество секций - 3

Диаметр патрубков отопления – 50 мм

Диаметр дымохода – 180 мм

Вес – 166 кг

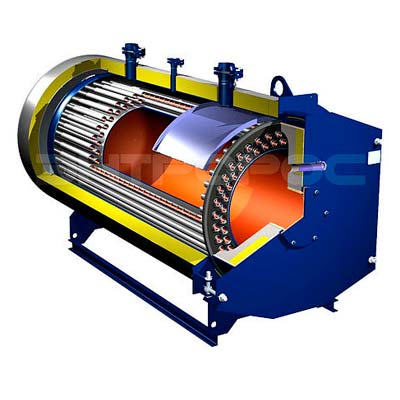

ТЕРМОТЕХНИК ТТ200 — стальные трехходовые жаротрубные паровые котлы, производительность 1–25 тн пара/час. Они осуществляют выработку насыщенного пара, рабочее давление которого может быть 0,8 МПа, 1,2 МПа или 1,6 МПа. Для работы используется как жидкое, так и газообразное углеводородное топливо. Максимальная температура пара на выходе из котла – 175, 191 или 2030С. Номинальная тепловая мощность 650-16420 кВт. Паровые котлы используются в производственных целях, для решения проблем, связанных с необходимостью получения насыщенного пара, необходимого для технологических процессов и отопления.

В зависимости от нагрузки и режима работы котел ТТ200 в сочетании с омываемой поворотной камерой, благодаря развитой теплообменной поверхности и уникальным конструктивным решениям, позволяет достичь высокой энергоэффективности (без экономайзера КПД достигает 92,7%, при применении экономайзера - не более 95%).

ТЕРМОТЕХНИК ТТ200 – стальные газотрубные трехходовые по ходу дымовых газов паровые котлы, оснащенные топкой, работающей под наддувом. Котлы предназначены для выработки насыщенного пара с максимальной температурой 2030С при допустимом рабочем давлении до 1,6 МПа.

Основные преимущества парового котла ТЕРМОТЕХНИК ТТ200:

- внешняя изоляция котла из высококачественного алюминиевого листа;

- котлы выполнены по 3-ходовой технологии прохождения продуктов сгорания, с концентрическим расположением дымогарных труб;

- высокоэффективная теплоизоляция (Paroc Lamella Mat ) S=120 мм обеспечивает высокую теплоаккумулирующую способность и значительное уменьшение потери тепла в окружающую среду;

- опорная рама котла служит для равномерного распределения нагрузки на фундамент, что облегчает расчеты и уменьшает затраты на транспортировку котла;

- возможность использования любого типа горелки за счет переходного фланца и конструкции футеровки;

- возможность установки пароперегревателя;

- экономия топлива за счет высокого КПД;

- отсутствие требований к минимальной мощности горелки;

- возможность работы с ротационной горелкой на мазуте без потери мощности;

- комплектация системой автоматики и безопасности – «ЭНТРОМАТИК»;

- отсутствие ограничения количества пусков в час.

Конвективные поверхности нагрева образованы дымогарными трубами второго и третьего хода, расположенными асимметрично вокруг камеры сгорания. Многорядная схема расположения дымогарных труб второго и третьего хода обеспечивает высокую интенсивность теплообмена. Полностью омываемая водой первая поворотная камера выполнена из обечайки и двух плоских отбортованных днищ. Вторая поворотная камера образована передним днищем котла, каркасом и фронтальными дверцами.

Фронтальные дверцы котла обеспечивают удобный доступ к дымогарным трубам при техническом обслуживании и чистке котла. Осмотр и чистка камеры сгорания и первой поворотной камеры производятся через люк-лаз в нижней части заднего днища котла, там же находится и смотровой глазок – для визуального контроля пламени. Осмотр дымогарных труб осуществляется со стороны парового пространства через смотровой люк в верхней части корпуса котла.

Смотровой люк в нижней части корпуса обеспечивает визуальный контроль водяной камеры по всей длине. Для контроля параметров работы в боковой части установлены патрубки для указателей уровня и непрерывного регулирования уровня воды, а в верхней части установлен коллектор со штуцерами для подключения датчиков и контрольно-измерительных приборов.

Патрубки входа питательной воды и выхода пара, патрубок непрерывного продувания и аварийной линии, а также патрубок подачи пара на соответствующие нужды расположены сверху котла для удобства эксплуатации. Под патрубком выхода пара установлен влагоотделитель обеспечивающий эффективную сепарацию (очистку) пара от влаги.

Удобное расположение патрубков для системы продувания котла позволяет упростить эксплуатацию и обслуживание котла. Непрерывное продувание служит для снижения солесодержания котловой воды (датчик солесодержания), а также уменьшает возможность вскипания и унос капель воды с паром, что повышает надежность циркуляции водяного контура котла и качество пара, а периодическая продувка обеспечивает регулярное удаление шлама из котла,

поддерживая надежный режим работы. Дренажный трубопровод в нижней части котла позволяет при необходимости полностью удалить теплоноситель.

Для монтажа горелки в фронтальной части котла имеется установочная плита.

В верхней части заднего фронта котла расположена сборная камера дымовых газов (дымовая коробка) с патрубком отвода дымовых газов и ревизионными лючками. Патрубок отвода дымовых газов оснащен присоединительным фланцем.

Для равномерного распределения весовой нагрузки котел имеет прочное рамное основание, образованное двумя двутаврами, конструктивно связанными с корпусом котла. При этом одна опора рамного основания закреплена жестко, а остальные – подвижные, что обеспечивает перемещение при тепловом расширении котла.

Высококачественная сплошная изоляция из ламинированных минераловатных матов толщиной 120 мм и алюминиевое покрытие котла способствуют предельно малым потерям на излучение.

Для перемещения котла во время монтажа и погрузочно-разгрузочных работ на корпусе котла предусмотрены подъемные петли , установленные симметрично относительно центра масс котла.

Трехходовая схема газового тракта котла с низкой теплонапряженностью камеры сгорания обеспечивает удобную настройку режимов горения котла и минимальные выделения вредных продуктов сгорания. Низкое аэродинамическое сопротивление котла позволяет наиболее оптимально подобрать горелочное устройство. Широкое межтрубное пространство и большой объем воды в котле обеспечивают наиболее оптимальный режим работы котла во всем диапазоне паропроизводительности.

Многорядная схема расположения дымогарных труб второго и третьего хода, исполнение камер поворота дымовых газов позволили организовать большое топочное пространство и увеличить площадь поверхностей нагрева, что увеличивает интенсивность теплообмена, а следовательно и коэффициента полезного действия котла.

В стандартную комплектацию котлов входят: котел в сборе, ответный фланец патрубка отходящих газов, теплоизоляционная вата для уплотнения амбразуры горелки, предохранительные клапаны, группа безопасности, датчики контроля уровня, визуальный контроль уровня, автоматика управления и безопасности, система верхней продувки, сис- тема нижней продувки, система пароподачи, питательная система, модуль питательных насосов, руководство по монтажу и эксплуатации, паспорт. Котел может поставляться без комплектации или частично укомплектованным оборудованием. В этом случае покупатель самостоятельно производит комплектацию котла горелками, приборами безопасности и автоматикой.

По запросу, котел может дополнительно комплектоваться автоматикой управления каскадом котлов и вспомогателным оборудованием, деаэратором, сепаратором непрерывной продувки, барботером-охладителем, баком сбора конденсата, насосным модулем для перекачки конденсата, дымовыми трубами, присоединительными элементами от патрубка дымовых газов котла к дымовой трубе, емкостью для хранения дизельного топлива, установочной плитой с отверстиями для установки горелки, комплектом для чистки котла, промежуточным фланцем для монтажа установочной плиты, площадками для обслуживания котлов с перилами и лестницами, уплотнительным шнуром.

Требования к сетевой и подпиточной воде: меры по достижению нормативных показателей воды изложены в РД 24.031.120 – 91 «Нормы качества сетевой и подпиточной воды водогрейных котлов. Организация вводно-химического режима и химического контроля».

Рекомендуемое топливо: природный газ ГОСТ 5542-2014, пропан-бутан ГОСТ 20448-90, дизельное топливо ГОСТ 1667-68, мазут ГОСТ 10585-2013

Сертификация: котлы сертифицированы по системе ГОСТ РФ и разрешены к применению Ростехнадзором РФ. Производитель оставляет за собой право на внесение качественных изменений в конструкцию, обусловленных техническим прогрессом и изменением законодательства.

Гарантийный срок при соблюдении условий транспортирования, хранения, монтажа и эксплуатации – 36 месяцев со дня ввода в эксплуатацию, но не более 42 месяца со дня отгрузки с завода-изготовителя. Нормативный срок эксплуатации котла – 20 лет (при соблюдении требований и условий руководства по монтажу и эксплуатации).

Котлы серии ТЕРМОТЕХНИК ТТ 50 “ЭНТРОРОС” мощностью от 250 кВт до 1600 кВт

Котлы ТЕРМОТЕХНИК ТТ50 - двухходовые стальные низкотемпературные водогрейные котлы газотрубно-дымогарного типа, цилиндрической формы, оснащенные топкой, работающей под наддувом, тепловой мощностью от 250 до 1600 кВт. Котлы предназначены для производства теплофикационной горячей воды с максимальной температурой 115°С при допустимом рабочем давлении 0,6 МПа. Котлы используются для работы только в закрытых системах теплоснабжения. Предпочтительными сферами применения котлов ТЕРМОТЕХНИК ТТ50 являются крупные системы отопления и вентиляции, горячего водоснабжения промышленных, административных, коммунально-бытовых и других объектов, обеспечение тепловой энергией технологического оборудования производств, а также индивидуальные котельные для частных коттеджей (домов).

Камера сгорания (первый ход газов) образована жаровой трубой и торосферическим днищем. Конвективные поверхности нагрева - дымогарные трубы второго хода, расположены вокруг камеры сгорания. Для увеличения интенсивности теплообмена дымогарные трубы оснащены спиральными вставками - интенсификаторами.

Поворотная камера для дымовых газов (из первого во второй ход) образована передней трубной доской и специально сформированной футеровкой фронтальной крышки котла. Фронтальная крышка может полностью откидываться, либо открываться с установленной на ней горелкой, по желанию, вправо или влево.

Открытая фронтальная крышка обеспечивает удобный доступ к камере сгорания и дымогарным трубам при техническом обслуживании и чистке котла. Чистка коллектора дымовых газов производится через люк в нижней части задней крышки котла.

Патрубки входа и выхода воды, а также патрубок аварийной линии расположены сверху котла. В патрубки входа и выхода воды вварены штуцера для датчиков температуры. Под патрубком входа воды смонтирован водонаправляющий элемент для плавного перемешивания холодной обратной воды с теплой котловой.

Для монтажа горелки на фронтальной крышке котла имеется горелочная плита. Визуальный контроль пламени в камере сгорания осуществляется через смотровой глазок. Патрубок отвода дымовых газов расположен в верхней части задней стенки котла. Для равномерного распределения весовой нагрузки котел имеет рамное основание из швеллера.

Наружный кожух котла выполнен из обечайки и торосферического днища. Сплошная охватывающая теплоизоляция котла состоит из минераловатных матов толщиной 100 мм. Снаружи корпус котла обшит защитным кожухом из алюминиевого листа.

Патрубок дренажа (слива котловой воды) находится в нижней части котла. Для транспортировки котла предусмотрены обухи, приваренные к верхней части корпуса симметрично относительно центра масс.

Котлы серии ТЕРМОТЕХНИК ТТ100 “ЭНТРОРОС” мощностью от 1000 кВт до 15000 кВт

Котлы ТЕРМОТЕХНИК ТТ 100 - трехходовые стальные низкотемпературные водогрейные котлы газотрубно-дымо-гарного типа, цилиндрической формы, оснащенные топкой, работающей под наддувом, тепловой мощностью от 1000 до 15000 кВт. Котлы предназначены для производства теплофикационной горячей воды с максимальной температурой 115°С при допустимом рабочем давлении 0,6 МПа. Котлы используются для работы только в закрытых системах теплоснабжения. Предпочтительными сферами применения котлов ТЕРМОТЕХНИК ТТ 100 являются крупные системы отопления и вентиляции, горячего водоснабжения промышленных, административных, коммунально-бытовых, технологических производств и других объектов.

Конвективные поверхности нагрева образованы дымогарными трубами второго и третьего хода, расположенными осесимметрично вокруг камеры сгорания. Двух-, трехрядная схема расположения дымогарных труб второго хода обепечивает высокую интенсивность теплообмена.

Фронтальная крышка котла может полностью открываться с установленной горелкой в любую сторону. При открытой фронтальной дверце обеспечивается удобный доступ к камере сгорания и дымогарным трубам при техническом обслуживании и чистке котла. В нижней части крышки предусмотрены вспомогательные направляющие, облегчающие процесс закрытия дверцы.

Для осмотра дымогарных труб со стороны теплоносителя в верхней части корпуса котла предусмотрен смотровой люк. Широкое межтрубное пространство и большой объем воды в котле обеспечивают наиболее оптимальный режим работы котла во всем диапазоне теплопроизводительности.

Для монтажа горелки на фронтальной дверце имеется горелочная плита. Визуальный контроль пламени в камере сгорания осуществляется через смотровой глазок.

Для равномерного распределения весовой нагрузки котел имеет прочное рамное основание. Сплошная высокоэффективная теплоизоляция котла состоит из ламинированных минераловатных матов толщиной 100 мм. Поверхность котла облицована рифленым алюминиевым покрытием, обеспечивающим эффектный внешний вид на протяжении всего срока службы. Для перемещения котла во время монтажа и погрузочно-разгрузочных работ на корпусе котла предусмотрены подъемные петли, установленные симметрично относительно центра масс котла.

Двух- и трехрядная схема расположения дымогарных труб (а также применение термостойких интенсификаторов в последнем ходе дымовых газов у котлов мощностью от 1 до 2,5 МВт) увеличивает интенсивность теплообмена, а, следовательно, и коэффициент полезного действия (КПД) котла.

В случае необходимости работы котла на тяжелом жидком топливе (мазут), котлы ТТ100 в диапазоне мощности от 2000 до 15000 кВт могут быть изготовлены со специальным исполнением двери котла, позволяющем установить ротационную горелку, либо горелку с коротким факелом. Такое исполнение позволяет минимизировать снижение мощности котла при использовании тяжелого жидкого топлива.

Для обеспечения автоматического управления работой котельной установки рекомендуется использовать систему управления ЭНТРОМАТИК.

Данная система обеспечивает каскадное (последовательное) управление работой котлов в многокотловой котельной установке в зависимости от изменения тепловой нагрузки. В составе системы управления ЭНТРОМАТИК предусмотрена возможность проведения мониторинга многокотловой установки с визуализацией технологических параметров на ЖК дисплее.

В стандартную комплектацию котлов входят: упаковка котла, ответные фланцы патрубков входа и выхода воды с комплектом крепежных элементов, фланцы патрубка слива и предохранительных линий, паспорт котла, руководство по монтажу и эксплуатации.

По запросу, котел может дополнительно комплектоваться коллектором группы безопасности для подключения датчиков и контрольно-измерительных приборов, плитой с отверстиями и промежуточным фланцем для установки горелки, отводом для установки двух предохранительных клапанов (до 1500 кВт), комплектом для чистки котла, площадкой для обслуживания котлов с перилами и лестницами, дымовыми трубами из нержавеющей стали и шумоглушителями, жидкотопливной / газовой горелкой или комбинированной горелкой.

Требования к сетевой и подпиточной воде: меры по достижению нормативных показателей воды изложены в РД 24.031.120 – 91 «Нормы качества сетевой и подпиточной воды водогрейных котлов. Организация вводно-химического режима и химического контроля».

Рекомендуемое топливо: природный газ низкого давления по ГОСТ 5542-87, пропан-бутан по ГОСТ 20448-90, легкое жидкое топливо по ГОСТ 305-82.

Сертификация: котлы сертифицированы по системе ГОСТ РФ и разрешены к применению Ростехнадзором РФ. Производитель оставляет за собой право на внесение качественных изменений в конструкцию, обусловленных техническим прогрессом и изменением законодательства.

Гарантийный срок при соблюдении условий транспортирования, хранения, монтажа и эксплуатации – 36 месяцев со дня ввода в эксплуатацию, но не более 42 месяца со дня отгрузки с завода-изготовителя. Нормативный срок эксплуатации котла – 20 лет (при соблюдении требований и условий руководства по монтажу и эксплуатации).

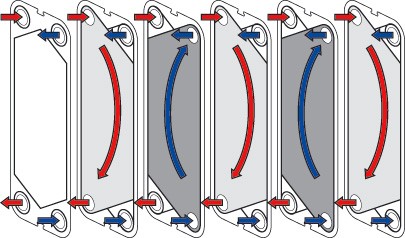

Стальные водогрейные трехходовые котлы “CRONOS” производятся заводом ТОО “Буран Бойлер” на основе сборных комплектов котлов серии REX K производства “ICI CALDAIE S.p.A.” Италия).

Котлы CRONOS объединяют в себе высокую надёжность и долговечность, с высокой тепловой эффективностью (КПД котла для природного газа 92%, дизельного топлива – 91%).

Качество и надёжность изделия гарантируются правильным подбором термической нагрузки в зависимости от объёма камеры сгорания и поверхностей переноса тепла в котле. В результате сбалансированных параметров, данный котёл обеспечивает высокую эффективность, при этом акцент сделан на экономию топлива, низкую температуру отработанных газов и снижение вредных выбросов (СО и NOx).

Большой объём воды в котлах CRONOS снижает сопротивление по водяному контуру и улучшает внутреннюю циркуляцию даже в режиме ожидания. Большой объем воды в котле позволяет уменьшить количество запусков горелки.

Котлы CRONOS оборудованы специальными устройствами для уменьшения риска конденсации отработавших газов — одной из наиболее серьёзных проблем, возникающих в течение жизненного цикла котла. Конструкция котла включает специальную систему, которая направляет внутренние потоки горячей воды для защиты задней пластины и труб, где риск чрезмерного охлаждения отработанных газов наиболее высок.

При разработке котла, большое внимание было уделено проблеме образования накипи. Так как данная проблема возникает в местах, где температура максимальна, риск ее образования был исключен путем устранения всех источников локального перегрева. Передняя трубная пластина выполнена отбортованной и приварена к жаровой трубе котла сквозным торцевым швом (отсутствуют Т-образные сварные стыки) и обеспечивает аэродинамику для отходящих газов, которая исключает концентрацию высокой температуры и позволяет компенсировать расширение при нагреве.

Задняя стенка топки (без Т-образных сварных швов) сферическая и погружена в воду, что обеспечивает ее эффективное охлаждение. Для более высокой статической сопротивляемости между задней стенкой топки и задней трубной пластиной вварена опорная труба. Штампованное углубление в задней трубной пластине позволяет компенсировать тепловое расширение топки. Используются бесшовные жаровые трубы со вставленными внутрь спиральными турбулизаторами, значительно повышающими процесс теплообмена.

Дымогарные трубы минимально выступают из трубной пластины, что позволяет избежать перегрева.

Внутренняя циркуляция улучшена за счёт направляющей, которая возвращает холодные потоки к передней пластине, понижая ее температуру, что позволяет избежать образования конденсации в задней секции жаровых труб.

Фронтальная дверь изолирована изнутри огнеупорным цементом и имеет две петли с реверсивным открыванием.

Газосборный коллектор закреплен болтами к задней трубной пластине, оборудован узлом соединения с дымовой трубой и лючком для чистки.

Нагревающиеся поверхности термически изолированы высокоплотной теплоизоляцией на гибкой основе.

Внешний кожух изготовлен из легко устанавливаемого профилированного алюминиевого листа.

Рабочее давление 5 бар. Максимальная температура на выходе из котла – 110ºС.

В комплектацию котла входят: тело котла, внешний кожух с изоляцией, монтажный фланец под горелку, турбулизаторы, щетка для чистки котла, ответные фланцы для гидравлических соединений и термостатическая панель управления.

По запросу, котел может дополнительно комплектоваться манометром, предохранительным клапаном с ручным возвратом, контроллером «ведомый-ведущий», контроллером погодного регулирования.

Панель управления IP55 230 В 50 Гц включает в себя: световой индикатор напряжения, два регулировочных термостата котла, предохранительный термостат с ручной перезарядкой, термостат запуска насоса рециркуляции, переключатель горелки, переключатель насоса рециркуляции, термометр котла.

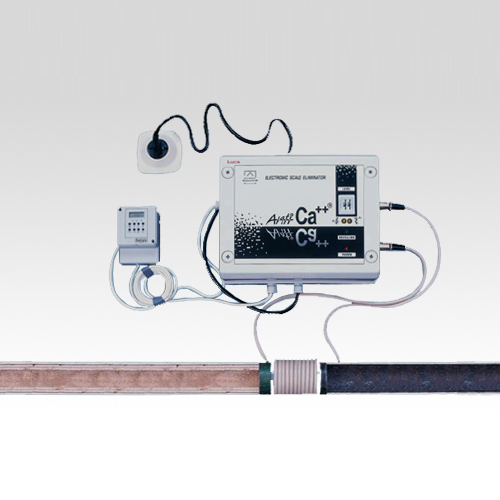

Основой устройств является электронный блок, который генерирует выходной апериодический сигнал. Сигнал после усиления в оконечном каскаде подается на катушку, навитую на трубопроводе с обрабатываемой жидкостью, где создает пульсирующее динамическое электромагнитное поле. Поле воздействует на протекающую в трубах жидкость, чем достигается нарушение связей инкрустообразующих компонентов с молекулами воды. Такая жидкость теряет на определенное время способность образовывать накипь и растворяет ранее возникшую накипь. Для обеспечения максимальной эффективности устройств необходимо применять тип устройства исходя из расхода, диаметра и материала трубопровода. Схемное решение устройств гарантирует продолжительную временную и температурную стабильность параметров создаваемого электромагнитного поля.

Корпусом устройства является пластмассовая коробка, причем сама электроника залита специальной массой, предохраняющей от нежелательных воздействий, например, от влажности. С точки зрения электробезопасности, устройства спроектированы как потребители класса II, причем выходные цепи имеют гальваническую развязку с питающей сетью. Величины напряжения и токов выходного сигнала ниже, чем допустимые значения так называемого безопасного напряжения и тока и ни в коем случае не могут создать угрозу для здоровья человека.

Устройства AntiCa++ предназначены для защиты котлов и бойлеров, домашних аппаратов ( стиральных машин, моек посуды и т. под.), теплообменных станции, источников и распределителей тепла и горячей воды, технологических устройств в промышленности, у которых результатом температурных изменений или изменений давления жёсткой воды возникает образование жёстких кальциевых инкрустаций

Принцип работы устройства

Механизм воздействия на обрабатываемую воду имеет физический (безреагентный) характер. Кальций, гидрокарбонатные соли, в водном растворе существуют в форме положительно и отрицательно заряженных ионов. Из этого вытекает возможность эффективного воздействия на них с помощью электромагнитного поля. Если на трубопровод с протекающей жидкостью навивается катушка, и в ней наводится определенное динамическое электромагнитное поле, то происходит высвобождение ионов бикарбоната кальция, электростатически связанных с молекулами воды. Высвобожденные таким способом, положительные и отрицательные ионы соединяются в результате взаимного притяжения, и в воде образуются арагонитовые кристаллы (высокодисперсная взвесь) не образующие накипи.

Скорость изменения полярности электромагнитного поля при этом должна быть такой, чтобы за время протекания определенного объема жидкости в ней были бы разрушены все связи ионов с молекулами воды. Этот процесс предъявляет определенные требования к напряженности поля, которая должна быть такой, чтобы происходило разрушение связей между молекулами воды и ионами кальция, но не превышать значение, при котором происходит обратное разрушение кристаллов арагонита. Требуемая напряженность поля также зависит от скорости движения жидкости, т.е. расхода воды в трубопроводе.

Так как побочным продуктом при образовании арагонитовых кристаллов является углекислый газ, то вода, обработанная таким способом, имеет свойства дождевой воды, т.е. способна растворять в трубопроводе существующие твердые карбонатные отложения.

Под действием электромагнитного поля в воде возникает также определенное количество перекиси водорода. Перекись при контакте со стальной поверхностью внутри трубопровода образует на ней химически стабильную пленку Fe3O4, которая предохраняет поверхность от коррозии. Перекись водорода оказывает также существенное антисептическое и антибактериальное действие – она уничтожает около 99% водных бактерий. Образовавшиеся молекулы перекиси водорода, однако, имеют очень короткий жизненный цикл и быстро конвертируются в форму кислорода и водорода. Поэтому обработанная таким способом питьевая вода не оказывает никаких вредных побочных эффектов на здоровье человека.

Преимущества устройств AntiCa++

- предотвращают возникновение накипи в трубопроводах, котлах, теплообменниках;

- обеспечивают растворение уже образованной накипи при применении в старых системах;

- препятствуют коррозии стальных внутренних поверхностей;

- простой монтаж в течение нескольких минут без нарушения целостности трубопроводов;

- большой срок службы без затрат на обслуживание;

- возможность использования при подготовке питьевой воды;

- снижение расхода хлора на 1/3 при обработке воды в бассейнах;

- значительное снижение расходов и времени на обслуживание;

- существенное повышение долговечности трубопроводов, теплообменников, котлов, стиральных машин и т. д.;

- снижение энергозатрат (накипь толщиной 4 мм снижает эффективность котла, теплообменника на 25%);

- повышение твердости бетона в среднем на 12%;

- снижение потребления стиральных порошков (10 - 20%);

- действенное уничтожение водных бактерий;

- экологически чистый процесс.

Результаты работы

Регистрируемые результаты воздействия устройств на обработанную жидкость проявляются после истечения определенного времени и зависят от многих факторов: химического состава воды, расхода воды, состояния системы, физических процессов, которые происходят в системе. При малых диаметрах трубопроводов первые результаты проявляются в основном в течение месяца, при больших диаметрах первые результаты проявляются после первого месяца использования, полное очищение системы достигается в большинстве случаев за значительно более длительное время.

Эффективность можно определить по признакам:

- не происходит образования накипи в котлах, теплообменниках, трубопроводах и т.д.

- по мере удаления накипи в старых системах будет повышаться эффективность в тепловых и холодильных системах, увеличиться К.П.Д. котлов, теплообменников и т.д.

- в старых заинкрустированных системах со временем регистрируется значительное повышение давления и пропускная способность.

В связи с тем, что устройства изменяют в обрабатываемой воде только физические свойства (возникновение арагонитовых кристаллов) при проверке эффективности работы устройств обычные химические методы определения жесткости могут использоваться лишь косвенно. Об эффективности работы устройств говорит следующее:

- Если жесткость воды, определенная химическим методом, до устройства равна жесткости воды после защи-щаемого оборудования (котел, теплообменник и т.д.), значит, в нем не происходит отложения накипи.

- В старых заинкрустированных накипью системах жесткость воды на выходе из защищаемого оборудования (котел, теплообменник и т.д.), может быть выше, чем перед устройством, так как из защищаемого оборудования постепенно будет удаляться ранее образованная накипь.

Не следует забывать, что обработанная при помощи устройства AntiCa++ жидкость содержит все инкрустообразующие элементы, которые не способны образовывать твердые отложения. Поэтому в замкнутых системах, необходимо постепенно высвобождающийся шлам из системы удалять, например, фильтрованием, используя шламоуловитель или другим способом. В противном случае, если эти отложения попадут в места, где скорость протекания падает, то отложения могут накапливаться. В случае если место где скапливается шлам, находится под подогревом, может произойти обратное образование твердых отложений.

Типы устройств

- неуправляемые по расходу для бытового применения (EUV 15~65 DOM);

- неуправляемые по расходу для промышленного применения (EUV 15~65 D);

- с управлением по времени в двух диапазонах расхода (EUV 32~65 Т);

- с ручной установкой одного из девяти диапазонов расхода (EUV 50~500 MI)

- с ручной установкой одного из девяти диапазонов расхода и управлением по времени в двух из установленных диапазонах расхода (EUV 50~500 ТI);

- с автоматической регулировкой от расходомера (EUV 50~500 Al);

Выбор устройства

При выборе приемлемого типа устройства необходимо исходить из следующих данных:

- расход воды и его изменение в течение суток;

- диаметр трубопровода.

В случае если предполагается установка прибора на трубопроводе с водой, не соответствующей стандартам (артезианская, колодезная, скважинная и т.п.), или на трубопроводах большого диаметра (свыше 200 мм), то для выбора наиболее эффективного устройства рекомендуем связаться с менеджерами нашей компании.

Устройства типов от EUV 10 D (Т) до EUV 65 D (Т) поставляются с отдельным выходом для магнитных трубопроводов (Fe) и отдельным выходом для немагнитных трубопроводов (нержавеющая сталь, медь, пластмассы).

Устройства типов от EUV 50 до EUV 500 поставляются с одним выходом, параметры устанавливаются переключателем в зависимости от расхода и материала трубопровода.

Устройства могут поставляться и для трубопроводов с диаметром выше 500 мм.

Для повышения эффективности устройств рекомендуется установить в трубопровод компактный узел (пластмассовая трубная вставка с навитой на нее катушкой) и к нему присоединить выбранное устройство.

Для удаления шлама в закрытых системах рекомендуется применять центробежный шламоуловитель.

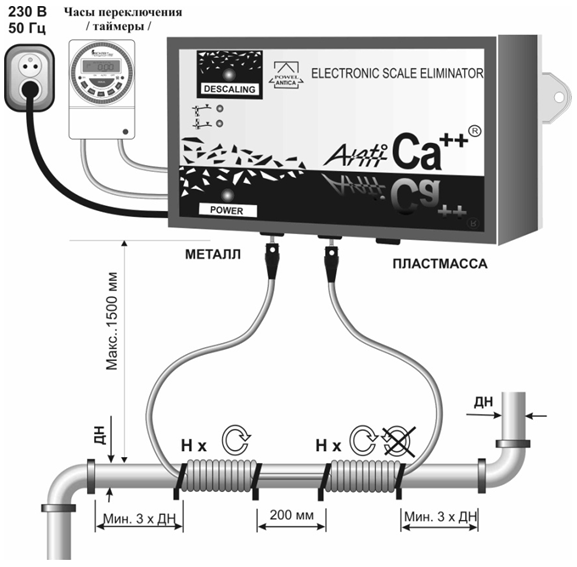

Монтаж устройств нехимической водоподготовки AntiCa++

Выбор места для установки

Устройство обычно устанавливается на входе в систему, которую необходимо защитить от образования накипи.

При выборе места установки устройства необходимо исходить из следующих требований:

- расстояние между устройством и навитой катушкой не должно быть больше 1,5м и меньше 0,15 м;

- устройство в большинстве случаев размещается на стене возле трубопровода или же на отдельной конструкции;

- вблизи выбранного места должна быть установлена розетка на 220 В, 50 Гц, соответствующая классу помещения (длина сетевого кабеля устройства составляет 2 м);

- необходимо, чтобы устройство было расположено в месте, соответствующем его степени защиты. При специальных требованиях, например, размещение в шахте, необходимо консультироваться о возможности установки устройства с изготовителем или продавцом, который поставит устройство вместе с пригодным источником безопасного напряжения;

ВНИМАНИЕ: Устройства нельзя устанавливать во взрывоопасной среде!

- участок трубопровода, на котором предполагается намотка катушки, должен быть ровным (без колен, кранов, резьбы, изгибов, наваров и т.п.) и иметь длину, минимально равную 6-ти диаметрам трубы. Идеальным вариантом для намотки катушки является участок длиной 8 - 10 диаметров трубы;

- очень важным фактором при выборе оптимального места для установки устройства и достижения максимального эффекта обработки является величина расхода жидкости. В случае малых расходов необходимо найти часть трубопровода с наименьшим диаметром. Для обработки жидкости с точки зрения эффективности желательно, чтобы скорость протекания через место обработки была наивысшей. Иногда для этого целесообразно уменьшить диаметр трубопровода на коротком участке и использовать компактный узел (пластмассовую трубную вставку с уже намотанной на нее катушкой). При этом эффективность обработки будет оптимальной.

Монтаж устройств

- Установка электронного блока. После выбора пригодного места необходимо прикрепить блок на стену или конструкцию с помощью прилагаемого крепежа;

- Установка реле времени. Реле времени закрепляется возле электронного блока с помощью прилагаемого крепежа, и подключается в соответствии с руководством по эксплуатации.

Намотка катушки

Намотка катушки на устройствах EUV 10 D-EUV 65 D, EUV 32 T-EUV 65 T

Берется середина проводника и прикладывается к тому месту трубопровода, где необходимо намотать катушку, и навивается в каждую сторону от середины по 5,5 витков и оба конца закрепляются фиксирующей лентой. Общее количество витков - 11. При этом необходимо обращать внимание на то, чтобы часть проводника от места фиксации до самого устройства не была и не слишком натянута, и не слишком свободна. Витки должны быть между собой уложены плотно. Направление навивки не является важным. Концы намотанной таким образом катушки должны иметь приблизительно одинаковую длину. Один из штекеров намотанной катушки вставляется в среднее из трех гнезд, второй штекер вставляется в одно из двух свободных гнезд в зависимости от материала трубопровода:

- магнитный (сталь, чугун и т.п.) - metal (металл);

- немагнитный (пластмасса, свинец, медь и т.п.) - plastic (пластик).

Намотка катушки на устройствах EUV 50 xI – EUV 500 xI

Один из штекеров проводника вставляется в гнездо уже установленного устройства. Проводник прикладывается к тому месту трубопровода, где необходимо намотать катушку, и при помощи фиксирующей ленты закрепляется, при этом необходимо обращать внимание на то, чтобы часть проводника от места фиксации до самого устройства не была и не слишком натянута, и не слишком свободна. Из свободного конца проводника наматывается на трубопроводе одиннадцать витков. Витки должны быть между собой уложены плотно. Направление навивки не является важным. Второй конец навитой катушки тоже закрепляется с помощью второй фиксирующей ленты. Так как длина поставляемого проводника рассчитана на максимально допустимую удаленность катушки от устройства, как правило, остается после навивки катушки длинный свободный конец. Поэтому его необходимо укоротить так, чтобы привод к катушке не был ни слишком натянут, ни слишком свободен. После укорачивания проводника необходимо установить штекер на свободный конец;

После снятия корпуса штекера и высвобождения фиксатора необходимо распаять все три конца проводника. На новом конце проводника удаляется наружная изоляция на длине 10 мм. Внутренняя изоляция каждого из трех проводов снимается на длине 3 мм, после чего наносится припой. Натягивается корпус штекера, и припаиваются концы проводов к штекеру. Припайка проводов к штырям штекера произвольная. Наворачивается корпус штекера, после чего штекер вставляется в гнездо на устройстве;

Общий монтаж можно выполнять и в обратном порядке, чем указанный в пункте 3б, что на практике часто используется для ускорения хода работ. Последовательность при этом будет следующая: Определяется середина длины проводника, прикладывается проводник серединой к центру того места на трубопроводе, где предполагается намотка катушки и навивается по 5,5 витков в одну и другую стороны от центра, концы катушки фиксируются лентой. Таким образом, формируются 11 витков при приблизительно одинаковых концах проводника. Электронный блок затем устанавливается на таком расстоянии от катушки, чтобы проводник не был ни натянутым, ни свободным.

ВНИМАНИЕ: Штекеры на устройстве с фиксаторами, после вставки в устройство они защищены специальным приспособлением от случайного вытягивания. При вытягивании кабельного штекера из гнезда устройства необходимо нажать рычажок PUSH (PRESS), иначе штекер невозможно вынуть из гнезда.

Запуск устройств в работу

Включение неуправляемого устройства

После окончания монтажа вилка сетевого привода вставляется в розетку. Наличие напряжения индицируется загоранием красного светодиода, обозначенного POWER (СЕТЬ). Одновременно при присоединенной катушке загорается и зеленый светодиод, обозначенный DESCALING (ВЫХОД). Это означает, что выходная цепь (катушка) замкнута и образует электромагнитное поле;

В случае если после включения устройства в сеть зеленый светодиод не загорается, необходимо проверить присоединение проводников в штекерах или соединение штекеров с гнездами. Если все присоединения в порядке, но зеленый светодиод все равно не загорается, необходимо обратиться к изготовителю или продавцу, который обеспечивает гарантийное и послегарантийное обслуживание устройств.

Включение устройства управляемого по времени в двух временных диапазонах

После окончания монтажа вилка сетевого привода вставляется в розетку. Наличие напряжения индицируется загоранием красного светодиода, обозначенного POWER (СЕТЬ). Одновременно при присоединенной катушке загорается и зеленый светодиод, обозначенный DESCALING (ВЫХОД). Это означает, что выходная цепь (катушка) замкнута и образует электромагнитное поле. Затем программируется реле времени в соответствии с потребностью и контролируются его функции;

В случае если после включения устройства в сеть зеленый светодиод не загорается, необходимо проверить присоединение проводников в штекерах или соединение штекеров с гнездами. Если все присоединения в порядке, но зеленый светодиод все равно не загорается, необходимо обратиться к изготовителю или продавцу, который обеспечивает гарантийное и послегарантийное обслуживание устройств.

Включение устройства с ручной установкой одного из десяти диапазонов расхода

После окончания монтажа вилка сетевого привода вставляется в розетку. Наличие напряжения индицируется загоранием красного светодиода, обозначенного POWER (СЕТЬ). Одновременно при присоединенной катушке загорается и зеленый светодиод, обозначенный DESCALING (ВЫХОД). Это означает, что выходная цепь (катушка) замкнута и образует электромагнитное поле;

В случае если после включения устройства в сеть зеленый светодиод не загорается, это означает, что не замкнута выходная цепь катушки, при этом подается и звуковой сигнал. В этом случае необходимо проверить присоединение проводников в штекерах или соединение штекеров с гнездами. Переключателем на устройстве выбирается необходимый диапазон (от 1 до 9) в соответствии с фактическим расходом, руководствуясь при этом таблицей на устройстве. Значения в столбце PLASTIC (ПЛАСТ.) относятся к трубопроводам из немагнитных материалов, а в столбце METAL (МЕТАЛЛ) - к трубопроводам из магнитных материалов;

Если переключатель LEVEL (УПРАВЛЕНИЕ) настроен на один из диапазонов от 1 до 9, устройство генерирует выходной сигнал, что индицируется свечением контрольной лампочки. Устройство оснащено вспомогательным реле, с помощью которого возможно дистанционно сигнализировать о работе устройства.

Включение устройств с ручной установкой диапазонов расхода и управлением по времени

После окончания монтажа вилка сетевого привода вставляется в розетку. Наличие напряжения индицируется загоранием красного светодиода, обозначенного POWER (СЕТЬ). Одновременно при присоединенной катушке загорается и зеленый светодиод, Обозначенный DESCALING (ВЫХОД). Это означает, что выходная цепь (катушка) замкнута и образует электромагнитное поле;

В случае если после включения устройства в сеть зеленый светодиод не загорается, это означает, что не замкнута выходная цепь катушки, при этом подается и звуковой сигнал. В таком случае необходимо проверить присоединение проводников в штекерах или соединение штекеров с гнездами;

Затем программируется и проверяется включение реле времени. Переключателем на устройстве выбирается необходимый диапазон (от 1 до 9) в соответствии с фактическим расходом, руководствуясь при этом таблицей на устройстве. Значения в столбце PLASTIC (ПЛАСТИК) относятся к трубопроводам из немагнитных материалов, а в столбце METAL (МЕТАЛЛ) - к трубопроводам из магнитных материалов. Если переключатель настроен на один из диапазонов от 1 до 9, устройство генерирует выходной сигнал, что индицируется свечением контрольной лампочки. Устройство оснащено вспомогательным реле, с помощью которого возможно дистанционно сигнализировать о работе устройства.

Включение устройства с автоматическим управлением

После окончания монтажа вилка сетевого привода вставляется в розетку. Наличие напряжения индицируется загоранием красного светодиода, обозначенного POWER (СЕТЬ). Одновременно при присоединенной катушке загорается и зеленый светодиод, обозначенный DESCALING (ВЫХОД). Это означает, что выходная цепь (катушка) замкнута и образует электромагнитное поле;

В случае если после включения устройства в сеть зеленый светодиод не загорается, это означает, что не замкнута выходная цепь катушки, при этом подается и звуковой сигнал. В таком случае необходимо проверить присоединение проводников в штекерах или соединение штекеров с гнездами;

Если переключатель LEVEL (УПРАВЛЕНИЕ) установлен в позиции MANUALNE (ВРУЧНУЮ), то возможно переключателем на устройстве выбрать необходимый диапазон (от 1 до 9) в соответствии с фактическим расходом, руководствуясь при этом таблицей на устройстве. Значения в столбце PLASTIC (ПЛАСТИК) относятся к трубопроводам из немагнитных материалов, а в столбце METAL (МЕТАЛЛ) - к трубопроводам из магнитных материалов;

Если переключатель LEVEL (УПРАВЛЕНИЕ) установлен в позиции PRIETOKOMER (РАСХОДОМЕР), устройство начнет оценивать данные о расходе, снимаемые с расходомера, и само выберет необходимый диапазон, что будет индицировано на дисплее. При не нулевом расходе и при правильно присоединенном расходомере начнет мигать лампочка возле штекера, через который подключается расходомер. Частота мигания зависит от типа расходомера и прямо пропорциональна величине расхода. В случае если расход не нулевой, а мигания нет, необходимо проверить присоединение расходомера. В случае если замкнута цепь катушки, и настроено генерирование выходного сигнала (диапазоны от 1 до 9), замыкаются и контакты вспомогательного реле, которые выведены на отдельный разъем, и можно их использовать для дистанционной сигнализации о работе устройства.

Обслуживание и ремонт

Устройства не требуют специального обслуживания и ремонта. Обслуживание заключается в периодическом контроле свечения контрольных лампочек, индицирующих нормальную работу устройства. Если лампочка не светится, это означает, что или нет питающего напряжения, или неисправен кабель (возможно, плохой контакт в штекерах), или неисправно само устройство. В последнем случае необходимо обратиться к изготовителю или фирме, у которой данное устройство приобретено.

Технические параметры

Питающее напряжение 220 В, 50 Гц (по спец. заказу возможно и иное)

Потребляемая мощность 3,5 - 10 ВА (в зависимости от типа устройства)

Срок службы - не менее 20 лет

Температура окружающей среды +1 ~ +500С

Рабочий цикл для типов "Т" - суточный или недельный

Дополнительная нагрузка контактов сигнализации макс. 15 Вт, макс. 1 А, макс. 125 В

Длина сетевого кабеля 2 м

Тип установки подбирается по предоставленному анализу исходной воды.

Применение водоподготовительных установок позволяет сделать воду из скважины или колодца пригодной для питья, то есть привести ее в соответствие с требованиями СанПин. Устройства и элементы, используемые в водоподготовительной установке, подбираются индивидуально. Их выбор зависит, в первую очередь, от типа и количества примесей. Именно поэтому перед реализацией проекта требуется проведение анализа состава жидкости в источнике.

В подавляющем большинстве случаев используют системы, которые обеспечивают:

- грубую очистку от механических примесей, например, глины, ржавчины, песка и других крупных включений;

- умягчение. Как правило, оно осуществляется методом натрий-катионирования;

- финишную фильтрацию.

Установки фильтрации АКВАФЛОУ

Напорные высокоскоростные установки представляют собой ёмкости в форме колонны, созданные из качественных коррозионностойких материалов, обладающих повышенной прочностью. Устройства заполнены специальными элементами, при прохождении через которые вода фильтруется с приблизительной степенью очистки 30 мкм.

В верхней части оборудования имеется управляющий блок. Он фиксирует параметры процесса очистки и определяет периодичность регенерации (режим, который осуществляет восстановление свойств материала).

Напорный фильтр успешно применяется при больших концентрациях в воде механических примесей разнородного типа. Однако для его работы нужно задействовать достаточную площадь в отапливаемом помещении. Кроме этого, следует предусмотреть дренажную магистраль для того, чтобы обеспечивался режим регенерации.

|

Марка |

Производительность, м3/ч |

Объем фильтрующего материала, л |

Масса поддерживающего слоя, кг |

Расход воды на обратную промывку, м3/ч / Объем воды на 1 регенерацию, м3 |

|||

|

Кв. песок / Кальцит |

Актив. уголь |

Фильтр-агрегат |

Кв. песок/Кальцит |

Акт. уголь/Фильтр-агрегат |

|||

|

S/K |

С |

FAG |

S/K |

С/FAG |

|||

|

FF 20-50 |

0,5 |

0,3 |

0,4 |

20 |

5 |

0,9 / 0,3 |

0,6 / 0,2 |

|

FF 40-50 |

0,7 |

0,5 |

0,6 |

40 |

7 |

1,5 / 0,5 |

1,0 / 0,3 |

|

FF 40-77 |

0,7 |

0,5 |

0,6 |

40 |

7 |

1,5 / 0,5 |

1,0 / 0,3 |

|

FF 50-50 |

1,1 |

0,7 |

0,8 |

50 |

12 |

2,1 / 0,7 |

1,4 / 0,5 |

|

FF 50-77 |

1,1 |

0,7 |

0,8 |

50 |

12 |

2,1 / 0,7 |

1,4 / 0,5 |

|

FF 70-77 |

1,3 |

0,9 |

1,0 |

70 |

12 |

2,6 / 0,9 |

1,7 / 0,6 |

|

FF 100-77 |

1,5 |

1,0 |

1,2 |

100 |

15 |

3,1 / 1,0 |

2,0 / 0,7 |

|

FF 100-28 |

1,5 |

1,0 |

1,2 |

100 |

15 |

3,1 / 1,0 |

2,0 / 0,7 |

|

FF 120-77 |

2,0 |

1,3 |

1,6 |

120 |

20 |

4,0 / 1,3 |

2,6 / 0,9 |

|

FF 120-28 |

2,0 |

1,3 |

1,6 |

120 |

20 |

4,0 / 1,3 |

2,6 / 0,9 |

|

FF 170-77 |

2,5 |

1,7 |

2,0 |

170 |

25 |

5,0 / 1,7 |

3,3 / 1,1 |

|

FF 170-28 |

2,5 |

1,7 |

2,0 |

170 |

25 |

5,0 / 1,7 |

3,3 / 1,1 |

|

FF 200-77 |

3,3 |

2,2 |

2,6 |

200 |

50 |

6,6 / 2,2 |

4,4 / 1,5 |

|

FF 200-28 |

3,3 |

2,2 |

2,6 |

200 |

50 |

6,6 / 2,2 |

4,4 / 1,5 |

|

FF 200-31 |

3,3 |

2,2 |

2,6 |

200 |

50 |

6,6 / 2,2 |

4,4 / 1,5 |

|

FF 300-77 |

4,4 |

2,9 |

3,5 |

300 |

50 |

8,8 / 2,9 |

5,8 / 1,9 |

|

FF 300-28 |

4,4 |

2,9 |

3,5 |

300 |

50 |

8,8 / 2,9 |

5,8 / 1,9 |

|

FF 300-31 |

4,4 |

2,9 |

3,5 |

300 |

50 |

8,8 / 2,9 |

5,8 / 1,9 |

|

FF 425-31 |

6,8 |

4,5 |

5,4 |

425 |

100 |

13,6 / 4,5 |

9,1 / 3,0 |

|

FF 535-31 |

9,8 |

6,5 |

7,8 |

535 |

175 |

19,5 / 6,5 |

13,0 / 4,3 |

|

FF 800-31 |

13,5 |

9,0 |

10,8 |

800 |

250 |

27 / 9 |

18,0 / 6,0 |

|

Минимальное - максимальное рабочее давление 2,5 - 6,0 бар; Макс. температура воды/окр. среды 30 - 40 °С Электропитание 230 В / 50 Гц, потребляемая мощность до 100 Вт, класс защиты IP44 |

|||||||

АКВАФЛОУ FF…/FAG

Установки фильтрации АКВАФЛОУ FF серии FAG, загруженные фильтрующим материалом Filter-AG, применяются для фильтрации сильнозагрязненной воды в случае, если фильтрация при помощи картриджных фильтров приводит к большим производственным расходам. Применяемый фильтрующий материал Filter-AG - это безводный алюмосиликат с большой площадью фильтрования, гранулированный, вспененный. Прочный на истирание материал имеет шероховатую поверхность, благодаря чему получается более чистый фильтрат по сравнению с фильтрацией на кварцевом песке. Вследствие меньшей плотности – по сравнению с песком и антрацитом – этот материал требует меньше расхода воды для обратной промывки, при его эксплуатации получаются меньшие потери давления, чем у большинства фильтрующих загрузок.

Применяемый фильтровальный материал задерживает нерастворимые в воде частицы (ржавчина, песок и т.д.). Соединения тяжелых металлов в растворенной форме, например, железо, марганец данной фильтровальной установкой не удаляются.

При падении давления на 0,3 бар вследствие загрязнения фильтровального материала необходимо произвести обратную промывку. При промывке поток воды движется снизу вверх.

АКВАФЛОУ FF…/C

Установки фильтрации АКВАФЛОУ FF серии С, загруженные активированным углем, применяются для удаления хлора из воды. Поступающая на фильтровальную установку вода должна быть свободна от механических примесей.

Активированный уголь вступает в поверхностную реакцию со свободным активным хлором. Возникающие при этом хлориды не задерживаются активированным углем, а выводятся с водой. Способность к поверхностной реакции уменьшается из-за загрязнения фильтровального материала с течением времени. По этой причине и для устранения возникшей угольной пыли фильтровальную установку необходимо промывать минимум 1 раз в неделю. Если содержание остаточного хлора после фильтрации превышает заданный допустимый показатель, то активированный уголь необходимо заменить. Он также подвергается замене не реже 1-го раза в 2 года.

АКВАФЛОУ FF…/K

В воде наряду с карбонатной жесткостью содержится определенное количество угольной кислоты, которая необходима для растворения имеющейся карбонатной жесткости в воде. Если содержание свободной угольной кислоты больше, чем необходимо, то тогда вода имеет свойство разрушать известковые отложения. Эта агрессивная угольная кислота препятствует образованию известковых защищающих от коррозии пленок в трубопроводной сети и должна быть удалена с помощью данной фильтровальной установкой. Одновременно с нейтрализацией, благодаря фильтрации, частично удаляются загрязнения из воды.

Мы специально обращаем Ваше внимание на то, что из-за небольшого количества фильтрующего материала может быть достигнута лишь частичная нейтрализация.

Чтобы избежать отвердевания фильтровального материала и добиться выведения задержанных загрязнений, необходима обратная промывка фильтрующего материала. Промывка осуществляется снизу вверх.

Используемый нейтрализующий материал кальцит расходуется на связывание избыточной угольной кислоты (приблизительный расход составляет 2,5 г на 1г CO2).

АКВАФЛОУ FF…/S

Установки фильтрации АКВАФЛОУ FF серии SAND, загруженные кварцевым песком, применяются для фильтрации сильнозагрязненной воды в случае, если фильтрация при помощи картриджных фильтров приводит к большим производственным расходам.

Применяемый фильтровальный материал задерживает нерастворимые в воде частицы (ржавчина, песок и т.д.).

Соединения тяжелых металлов в растворенной форме, например, железо, марганец данной фильтровальной установкой не удаляются.

При падении давления на 0,3 бар вследствие загрязнения фильтровального материала необходимо произвести обратную промывку. При промывке поток воды движется снизу вверх.

Принцип работы установок фильтрации

Фильтрация

Исходная вода поступает через управляющий клапан в корпус фильтра и далее проходит сверху вниз через фильтрующий материал. Отфильтрованная вода подается через нижнее распределительное устройство и центральную подъемную трубу на выход установки.

Обратная промывка

При обратной промывке слои фильтрующего материала промываются под напором воды снизу вверх. При этом происходит объемное расширение слоя фильтрующего материала, задержанные во время фильтрации загрязнения вымываются в канализацию через дренажный выход управляющего клапана. Обратная промывка фильтровальной установки должна осуществляться не реже 1 раза в 6 дней.

Прямая промывка

При прямой промывке слой фильтрующего материала промывается сверху вниз под напором. Этот первичный фильтрат сбрасывается в дренаж, после чего фильтровальная установка снова готова к эксплуатации.

Конструкция

Управляющий клапан с электронным таймером предназначен для автоматической работы по времени. Программное устройство имеет защитную крышку для предотвращения попадания брызг воды, а так же постороннего вмешательства. Корпуса фильтров изготовлены из устойчивого к давлению стеклопластика с распределительной системой предотвращающей вынос фильтрующего материала. Электропитание осуществляется через трансформатор с 1,5 м кабелем. Рабочее напряжение 24 В / 50 Гц.

Электронное программное устройство позволяет задавать периодичность промывок в днях, время начала промывок, продолжительности промывок.

Комплект поставки

- корпус фильтра;

- фильтрующий материал;

- поддерживающий слой;

- дренажно-распределительная система;

- управляющий клапан.

Рекомендации по проектированию

При проектировании необходимо соблюдать местные предписания. Установки фильтрации должны быть защищены от воздействия отрицательных температур, химикалий, красящих веществ, растворителей и паров. Не допускается расположение установок фильтрации вблизи источников тепла с температурой излучения более 400C.Для электрического подключения на расстоянии около 1,2 м требуется отдельная штепсельная розетка (220 В/ 50 Гц), трансформатор на 24 В входит в комплект поставки установки. В помещении для установки должно иметься подсоединение к канализации. Для отвода воды обратной промывки должно иметься подсоединение к дренажу. Если сточные воды выводятся в бак, то необходимо обратить внимание на то, чтобы его объем был достаточен для поступающего количества сточных вод. Пропускная способность механического предфильтра перед установкой должна быть не менее требуемого расхода воды на обратную промывку.

Установки обезжелезивание воды АКВАФЛОУ

Мы предлагаем вниманию клиентов высокоскоростные напорные станции обезжелезивания, в составе которых имеются специальные емкости. По своей форме они напоминают колонны и изготавливаются из материалов, устойчивых к образованию коррозии. Внутри размещены специальные фильтрующие материалы. Жидкость, проходя через них, очищается до степени 30 мкм. В верхней части установки находится блок управления, который задает параметры процесса очистки.

|

Марка |

Производи-тельность, м3/ч |

Объем фильтру-ющего материала, л |

Масса поддержи-вающего слоя, кг |

Расход воды на обратную промывку, м3/ч / Объем воды на 1 регенерацию, м3 |

Сорбци-онная емкость по Fe, г |

Расход KMnO4 на одну регене-рацию, кг (только для FFR) |

||

|

FF.../B |

FF.../M |

FFR.../M |

||||||

|

FF 20-50, FFR 20-56 |

0,4 |

20 |

5 |

0,9 / 0,3 |

0,6 / 0,2 |

0,6 / 0,4 |

6 |

0,04 |

|

FF 40-50, FFR 40-56 |

0,6 |

40 |

7 |

1,5 / 0,5 |

1,0 / 0,3 |

1,0 / 0,3 |

12 |

0,08 |

|

FF, FFR 40-77 |

0,6 |

40 |

7 |

1,5 / 0,5 |

1,0 / 0,3 |

1,0 / 0,3 |

12 |

0,08 |

|

FF 50-50, FFR 50-56 |

0,8 |

50 |

12 |

2,1 / 0,7 |

1,4 / 0,5 |

1,4 / 0,5 |

15 |

0,1 |

|

FF, FFR 50-77 |

0,8 |

50 |

12 |

2,1 / 0,7 |

1,4 / 0,5 |

1,4 / 0,5 |

15 |

0,1 |

|

FF, FFR 70-77 |

1,0 |

70 |

12 |

2,6 / 0,9 |

1,7 / 0,6 |

1,7 / 0,6 |

21 |

0,14 |

|

FF, FFR 100-77 |

1,2 |

100 |

15 |

3,1 / 1,0 |

2,0 / 0,7 |

2,0 / 1,6 |

30 |

0,2 |

|

FF, FFR 100-28 |

1,2 |

100 |

15 |

3,1 / 1,0 |

2,0 / 0,7 |

2,0 / 1,6 |

30 |

0,2 |

|

FF, FFR 170-77 |

2,0 |

170 |

25 |

5,0 / 1,7 |

3,3 / 1,1 |

3,3 / 2,7 |

51 |

0,34 |

|

FF, FFR 170-28 |

2,0 |

170 |

25 |

5,0 / 1,7 |

3,3 / 1,1 |

3,3 / 2,7 |

51 |

0,34 |

|

FF, FFR 200-77 |

2,6 |

200 |

50 |

6,6 / 2,2 |

4,4 / 1,5 |

4,4 / 3,3 |

60 |

0,4 |

|

FF, FFR 200-28 |

2,6 |

200 |

50 |

6,6 / 2,2 |

4,4 / 1,5 |

4,4 / 3,3 |

60 |

0,4 |

|

FF, FFR 200-31 |

2,6 |

200 |

50 |

6,6 / 2,2 |

4,4 / 1,5 |

4,4 / 3,3 |

60 |

0,4 |

|

FF, FFR 300-77 |

3,5 |

300 |

50 |

8,8 / 2,9 |

5,8 / 1,9 |

5,8 / 4,8 |

90 |

0,6 |

|

FF, FFR 300-28 |

3,5 |

300 |

50 |

8,8 / 2,9 |

5,8 / 1,9 |

5,8 / 4,8 |

90 |

0,6 |

|

FF, FFR 300-31 |

3,5 |

300 |

50 |

8,8 / 2,9 |

5,8 / 1,9 |

5,8 / 4,8 |

90 |

0,6 |

|

FF, FFR 425-31 |

5,4 |

425 |

100 |

13,6 / 4,5 |

9,1 / 3,0 |

9,1 / 7,2 |

135 |

0,9 |

|

FF, FFR 535-31 |

7,8 |

535 |

175 |

19,5 / 6,5 |

13,0 / 4,3 |

13,0 / 9,2 |

165 |

1,1 |

|

FF, FFR 800-31 |

10,8 |

800 |

250 |

27 / 9 |

18,0 / 6,0 |

18,0 / 13,2 |

240 |

1,6 |

|

Присоединительные размеры - см. чертеж; Минимальное - максимальное рабочее давление 2,5 - 6,0 бар; Макс. температура воды/окр. среды 30 - 40 °С Электропитание 230 В / 50 Гц, потребляемая мощность до 100 Вт, класс защиты IP44 |

||||||||

Установка обезжелезивания АКВАФЛОУ FFR…/M

Установки обезжелезивания АКВАФЛОУ FFR (MTM), загруженные каталитическим фильтрующим материалом МТМ, применяются для удаления марганца и железа. Установки применяются для воды с максимальным содержанием марганца 1 мг/л, железа 10,0 мг/л. При надлежащей эксплуатации и обслуживании может быть достигнуто содержание марганца и железа в воде после установки менее 0,1 мг/л.Для оптимального удаления марганца необходимо, чтобы значение pH > 7,0. Установки включают реагентный бак-мерник для приготовления раствора и регенерации фильтрующего материала.

В установках обезжелезивания АКВАФЛОУ FFR (MTM) для удаления железа применяется нерастворимый каталитический фильтрующий материал МТМ. МТМ – это гранулированный вспененный фильтрующий материал, на поверхность гранул нанесена пленка оксида марганца. Низкая плотность данного материала обеспечивает относительно небольшие расходы воды на обратную промывку.Управляющий клапан автоматически переключает режимы работы: Фильтрация – Обратная промывка – Пропуск регенерационного раствора – Очищающая промывка – Заполнение регенерационного бака для следующей регенерации.

Сырая вода через вход подается в корпус фильтра и там проходит сверху вниз через каталитический фильтрующий материал. При этом растворенные соли марганца и железа посредством реакции окисления превращаются в нерастворимые оксиды и осаждаются на поверхности фильтрующего материала. Отфильтрованная вода отводится через нижнее распределительное устройство и подъемную трубу на выход установки.В процессе работы окислительная емкость фильтрующего материала снижается, оксиды высоких степеней окисления, находящиеся на поверхности фильтрующего материала понижают свою валентность. Для поддержания окислительной способности фильтрующего материала установки АКВАФЛОУ FFR (MTM) укомплектованы реагентным баком, предусматривать дополнительную обработку исходной воды перманганатом калия в этом случае не требуется.

При обратной промывке слой фильтрующего материала промывается под напором снизу вверх. Благодаря этому фильтрующий материал разрыхляется; задержанные во время фильтрации загрязнения вымываются в канализацию через специальный выход управляющего вентиля. Обратная промывка фильтровальной установки должна осуществляться не реже одного раза 6 дней.

Для восстановления окислительной способности фильтрующего материала осуществляется пропуск раствора перманганата калия. Приготовление и хранение раствора осуществляется в реагентном баке. Управляющий клапан имеет встроенный инжектор, посредством которого, за счет давления исходной воды осуществляется засасывание раствора. Пропуск раствора осуществляется в направлении сверху вниз. Отработанный регенерационный раствор сбрасывается в канализацию.

При прямой промывке слой фильтрующего материала промывается сверху вниз под напором. Этот этап необходим для отмывки фильтрующего материала от остатков регенерационного раствора и сброса первых порций фильтрата в дренаж, после чего фильтровальная установка снова готова к эксплуатации.

Заполнение регенерационного бака обработанной водой предназначено для автоматического приготовления регенерационного раствора. Объем воды, подаваемый в бак, обеспечивает требуемое количество регенерационного раствора для следующей регенерации.

Управляющий клапан с электронным водосчетчиком для автоматической работы по объему обработанной воды.

Программное устройство имеет крышку для защиты от брызг воды и постороннего вмешательства.

Корпуса фильтров изготовлены из устойчивого к давлению пластика с распределительной системой предотвращающей вынос фильтрующего материала.

Электропитание осуществляется через трансформатор с 1,5 м кабелем. Рабочее напряжение 24 В / 50 Гц, трансформатор на 24В входит в комплект поставки установки.

Электронное программное устройство позволяет задавать периодичность промывок в днях и/или кубометрах обработанной воды, время начала промывок, продолжительности промывок.

Комплект поставки

- корпус фильтра;

- фильтрующий материал;

- поддерживающий слой;

- дренажно-распределительная система;

- управляющий клапан;

- реагентный бак.

Рекомендации по проектированию

При проектировании необходимо соблюдать местные предписания. Установки обезжелезивания должны быть защищены от воздействия отрицательных температур, химикалий, красящих веществ, растворителей и паров. Не допускается расположение установок вблизи источников тепла с температурой излучения более 400C.Для электрического подключения на расстоянии около 1,2 м требуется отдельная штепсельная розетка (220 В/ 50 Гц).В помещении для установки должно иметься подсоединение к канализации. Для отвода воды обратной промывки должно иметься подсоединение к дренажу. Если сточные воды выводятся в бак, то необходимо обратить внимание на то, чтобы его объем был достаточен для поступающего количества сточных вод. Пропускная способность механического предфильтра перед установкой должна быть не менее требуемого расхода воды на обратную промывку.

Расходные материалы: калий марганцевокислый (1 кг или 50 кг)

Установка обезжелезивания АКВАФЛОУ FF.../M

Установки обезжелезивания АКВАФЛОУ FF (MTM), загруженные каталитическим фильтрующим материалом МТМ, применяются для удаления марганца и железа. Установки применяются для воды с максимальным содержанием марганца 1 мг/л, железа 10,0 мг/л. При надлежащей эксплуатации и обслуживании может быть достигнуто содержание марганца и железа в воде после установки менее 0,1 мг/л.Для оптимального удаления марганца необходимо, чтобы значение pH > 7,0. Перед установкой необходимо предусмотреть дозирующую установку для обработки исходной воды раствором перманганата калия.

В установках обезжелезивания АКВАФЛОУ FF (MTM) для удаления железа применяется нерастворимый каталитический фильтрующий материал МТМ. МТМ – это гранулированный вспененный фильтрующий материал, на поверхность гранул нанесена пленка оксида марганца. Низкая плотность данного материала обеспечивает относительно небольшие расходы воды на промывку. Управляющий клапан автоматически переключает режимы работы: Фильтрация – Обратная промывка – Очищающая промывка.

Сырая вода через вход подается в корпус фильтра и там проходит сверху вниз через каталитический фильтрующий материал. При этом растворенные соли марганца и железа посредством реакции окисления превращаются в нерастворимые оксиды и осаждаются на поверхности фильтрующего материала. Отфильтрованная вода отводится через нижнее распределительное устройство и подъемную трубу на выход установки. В процессе работы окислительная емкость фильтрующего материала снижается, оксиды высоких степеней окисления, находящиеся на поверхности фильтрующего материала понижают свою валентность. Для поддержания окислительной способности фильтрующего материала, перед установками обезжелезивания АКВАФЛОУ FF (MTM) необходимо обрабатывать исходную воду раствором перманганата калия. При этом процесс окисления и выпадения марганца начинается еще до поступления воды на установку обезжелезивания. Благодаря каталитическим свойствам фильтрующего материала достигается полное окисление и фильтрация.

При обратной промывке слой фильтрующего материала промывается под напором снизу вверх. Благодаря этому фильтрующий материал разрыхляется; задержанные во время фильтрации загрязнения вымываются в канализацию через специальный выход управляющего вентиля. Обратная промывка фильтровальной установки должна осуществляться не реже одного раза 6 дней.

При прямой промывке слой фильтрующего материала промывается сверху вниз под напором. Этот первичный фильтрат сбрасывается в дренаж, после чего фильтровальная установка снова готова к эксплуатации.

Управляющий клапан с электронным таймером для автоматической работы по времени. Программное устройство имеет защитную крышку для предотвращения попадания брызг воды, а так же постороннего вмешательства.Корпуса фильтров изготовлены из устойчивого к давлению стеклопластика с распределительной системой предотвращающей вынос фильтрующего материала.Электропитание осуществляется через трансформатор с 1,5 м кабелем. Рабочее напряжение 24 В / 50 Гц, трансформатор на 24В входит в комплект поставки установки. Управление Электронное программное устройство позволяет задавать периодичность промывок в днях, время начала промывок, продолжительности промывок.

Комплект поставки

- корпус фильтра;

- фильтрующий материал;

- поддерживающий слой;

- дренажно-распределительная система;

- управляющий клапан.

Рекомендации по проектированию

При проектировании необходимо соблюдать местные предписания. Установки обезжелезивания должны быть защищены от воздействия отрицательных температур, химикалий, красящих веществ, растворителей и паров. Не допускается расположение установок вблизи источников тепла с температурой излучения более 40 °C. Для электрического подключения на расстоянии около 1,2 м требуется отдельная штепсельная розетка (220 В/ 50 Гц).В помещении для установки должно иметься подсоединение к канализации. Для отвода воды обратной промывки должно иметься подсоединение к дренажу. Если сточные воды выводятся в бак, то необходимо обратить внимание на то, чтобы его объем был достаточен для поступающего количества сточных вод. Пропускная способность механического предфильтра перед установкой должна быть не менее требуемого расхода воды на обратную промывку.

Принадлежности

Для продолжительного срока службы фильтрующего материала установок обезжелезивания АКВАФЛОУ FF (MTM) необходима дополнительная обработка исходной воды – дозирование предварительно рассчитанного количества перманганата калия. Одновременно может использоваться и хлор (для понижения текущих затрат на реагенты), однако хлор нельзя использовать без перманганата калия, особенно если присутствует марганец. Если используется только перманганат калия, то его необходимое количество определяется следующим образом:KMnO4 (мг/л) = 1 x Fe (мг/л) + 2 x Mn (мг/л) + 5 x H2S (мг/л)Если вместе с перманганатом калия используется хлор, то их дозы рассчитываются по соотношениям:Cl2 (мг/л) = 1 x Fe (мг/л)KMnO4 (мг/л) = 0,2 x Fe (мг/л) + 2 x Mn (мг/л) + 5 x H2S (мг/л)

Комплекс дозирования перманганата калия

Применяется для обработки исходной воды перманганатом калия. Включает водосчетчик с импульсным выходом, по сигналу с которого при расходе обрабатываемой воды включается в работу насос-дозатор. Для приготовления рабочего раствора комплекс включает емкость с градуировкой, дополнительно оборудованную мешалкой.

Для заказа – см. раздел дозирующие системы.

Расходные материалы: Калий марганцевокислый (1 кг или 50 кг), Гипохлорит натрия (канистра 25 кг)

Установка обезжелезивания АКВАФЛОУ FF…/B

Установки обезжелезивания АКВАФЛОУ FF (Birm), загруженные каталитическим фильтрующим материалом BIRM, применяются для окисления и последующего удаления содержащегося в сырой воде растворенного железа. Установки применяются для воды с максимальным содержанием железа в воде 10,0 мг/л. При надлежащей эксплуатации и обслуживании может быть достигнуто содержание железа в воде после установки менее 0,1 мг/л.

Для оптимального удаления железа необходимо соблюдать следующие условия:

- в исходной воде не должны содержаться сероводород и нефтепродукты.

- допустимое максимальное содержание органических веществ соответствует окисляемости 4-5 мг/л О2

- необходимая концентрация кислорода должна составлять не менее 15% от концентрации соединения железа, и значение pH должно быть больше 6,8.

- щелочность исходной воды должна более чем в 2 раза превышать сумму сульфатов и хлоридов.

- содержание свободного хлора в исходной воде не должно превышать 0,5 мг/л.

- Для совместного удаления железа и марганца значение рН должно быть не менее 8,0.

В установках обезжелезивания АКВАФЛОУ FF (Birm) для удаления железа применяется нерастворимый каталитический фильтрующий материал BIRM. Управляющий клапан автоматически переключает режимы работы: Фильтрация – Обратная промывка – Очищающая промывка.

Сырая вода через вход подается в корпус фильтра и там проходит сверху вниз через каталитический фильтрующий материал. При этом на поверхности фильтрующего материала происходит реакция между кислородом и содержащимся в воде железом. Двухвалентный ион железа преобразуется в нерастворимый трехвалентный ион (для улучшения процесса окисления может быть предусмотрена дополнительная подача воздуха). Отфильтрованная вода отводится через нижнее распределительное устройство и подъемную трубу на выход установки.

При обратной промывке слой фильтрующего материала промывается под напором снизу вверх. Благодаря этому фильтрующий материал разрыхляется; задержанные во время фильтрации загрязнения вымываются в канализацию через специальный выход управляющего вентиля. Обратная промывка фильтровальной установки должна осуществляться не реже одного раза 6 дней.

При прямой промывке слой фильтрующего материала промывается сверху вниз под напором. Этот первичный фильтрат сбрасывается в дренаж, после чего фильтровальная установка снова готова к эксплуатации.

Управляющий клапан с электронным таймером для автоматической работы по времени. Программное устройство имеет защитную крышку для предотвращения попадания брызг воды, а так же постороннего вмешательства. Корпуса фильтров изготовлены из устойчивого к давлению пластика с распределительной системой предотвращающей вынос фильтрующего материала. Электропитание осуществляется через трансформатор с 1,5 м кабелем. Рабочее напряжение 24 В / 50 Гц, трансформатор на 24В входит в комплект поставки установки. Управление электронное программное устройство позволяет задавать периодичность промывок в днях, время начала промывок, продолжительности промывок.

Комплект поставки

- корпус фильтра;

- фильтрующий материал;

- поддерживающий слой;

- дренажно-распределительная система;

- управляющий клапан.

Рекомендации по проектированию

При проектировании необходимо соблюдать местные предписания. Установки обезжелезивания должны быть защищены от воздействия отрицательных температур, химикалий, красящих веществ, растворителей и паров. Не допускается расположение установок вблизи источников тепла с температурой излучения более 400C.Для электрического подключения на расстоянии около 1,2 м требуется отдельная штепсельная розетка (220 В/ 50 Гц).В помещении для установки должно иметься подсоединение к канализации. Для отвода воды обратной промывки должно иметься подсоединение к дренажу. Если сточные воды выводятся в бак, то необходимо обратить внимание на то, чтобы его объем был достаточен для поступающего количества сточных вод. Пропускная способность механического предфильтра перед установкой должна быть не менее требуемого расхода воды на обратную промывку.

Принадлежности

В случаях, когда исходная вода не содержит необходимого количества растворенного кислорода (например, вода от артезианской скважины без промежуточных емкостей и т.п.) необходима дополнительная обработка воды – аэрация.

Аэрационный комплект на основе эжектора

Применяется при расходе обрабатываемой воды до 3 м3/ч. Включает водовоздушный эжектор, воздухоотделительную аэрационную колонну и электромагнитный клапан. Исходная вода обогащается кислородом воздуха за счет прохождения под давлением через эжектор. Далее водовоздушная смесь поступает в воздухоотделительную колонну, где происходит удаление излишков воздуха, а вода обогащенная кислородом подается далее на установку обезжелезивания АКВАФЛОУ FF (Birm). При регенерации установки, для обеспечения требуемого расхода воды на обратную промывку установки открывается электромагнитный клапан.

Аэрационный комплект на основе компрессора

Применяется при расходах воды более 3 м3/ч. Комплект поставки включает датчик потока, компрессор, воздухоотделительную колонну или сепаратор воздуха. При открытом водоразборе срабатывает датчик потока, замыкая электрическую цепь и включая в работу компрессор. Далее водовоздушная смесь поступает в воздухоотделительную колонну или сепаратор воздуха, где происходит удаление излишков воздуха, а вода обогащенная кислородом подается далее на установку обезжелезивания АКВАФЛОУ FF (Birm). При содержании железа в исходной воде более 3,0 мг/л комплект поставки дополнительно включает турбулизатор потока – для более глубокого насыщения воды кислородом воздуха. Турбулизатор потока представляет собой межфланцевый участок трубопровода, загруженный кольцами Рашига.

Установки умягчения АКВАФЛОУ

Установки умягчения АКВАФЛОУ серии SF типа твин

Установки умягчения АКВАФЛОУ серий SF типа твин применяются для снижения жесткости воды, используемой для хозяйственно-питьевых нужд, в системах отопления и горячего водоснабжения, для подпитки котельных установок, в технологических линиях пищевых производств, технологический процесс которых предусматривает непрерывную подачу умягченной воды 24 часа в сутки. В качестве фильтрующего материала в установках используются катионообменные смолы в Na-форме.

Управляющий клапан с электронным водосчетчиком для автоматической работы по объему обработанной воды, и/или таймером для работы по времени. Программное устройство имеет защитную крышку для предотвращения попадания брызг воды, а так же постороннего вмешательства.Два корпуса фильтра изготовлены из устойчивого к давлению стеклопластика с распределительной системой предотвращающей вынос фильтрующего материала.Электропитание осуществляется через трансформатор с 1,5 м кабелем. Рабочее напряжение 24 В / 50 Гц, трансформатор на 24В входит в комплект поставки установки.УправлениеЭлектронное программное устройство позволяет задавать периодичность промывок в днях и/или кубометрах обработанной воды, время начала промывок, продолжительности промывок.

Комплект поставки

- два корпуса фильтра;

- ионообменная смола;

- поддерживающий слой;

- две дренажно-распределительных системы;

- управляющий клапан;

- бак-солерастворитель.

Расходные материалы: таблетированная соль (25 кг)

|

Марка |

Производительность, м3/ч |

Количество смолы, л. / Обменная емкость г-экв |

Масса поддержи-вающего слоя, кг |

Емкость солевого бака, л |

Корпус фильтра, диаметр х высота, дюйм |

|

|

Qном |

Qmax* |

|||||

|

SF 25/2-91,90 |

0,8 |

1,0 |

25 / 30 |

5 |

100 |

08 х 44 |

|

SF 45/2-91,90 |

1,3 |

1,8 |

45 / 54 |

7 |

100 |

10 х 54 |

|

SF 55/2-91,90 |

1,8 |

2,2 |

55 / 66 |

10 |

150 |

12 х 48 |

|

SF 75/2-91,90 |

2,1 |

3,0 |

75 / 90 |

12 |

150 |

13 х 54 |

|

SF 100/2-91 |

2,5 |

4,0 |

100 / 120 |

15 |

200 |

14 х 65 |

|

SF 125/2-95 |

3,2 |

5,0 |

125 / 150 |

20 |

200 |

16 х 65 |

|

SF 175/2-95 |

4,1 |

7,0 |

175 / 210 |

25 |

300 |

18 х 65 |

|

SF 200/2-95 |

5,6 |

8,0 |

200 / 240 |

50 |

300 |

21 х 60 |

|

SF 325-95 |

7,3 |

12,0 |

325 / 390 |

50 |

520 |

24 х 69 |

|